Die Kunst der Riemen-Optimierung

Wie Alphabelt verschiedene Bearbeitungstechniken kombiniert, um den optimalen Riemen für jede Aufgabe zu entwickeln

Damit ein Riemen seine Aufgabe bestmöglich erfüllen kann, muss er mit besonderen Merkmalen ausgestattet werden. Neben der sorgfältigen Materialauswahl stehen zur Optimierung der speziellen Funktionen und Eigenschaften eines Zahnriemens verschiedene moderne Bearbeitungstechniken zur Verfügung.

Dazu gehören unter anderem:

- Schleifen

- Sommern

- (CNC-)Fräsen

- Stanzen / Lochen

- Wasserstrahlschneiden

Diese Verfahren können sowohl für die Bearbeitung des Grundriemens als auch der Beschichtung eingesetzt werden und bieten zahlreiche Gestaltungsmöglichkeiten. Durch Kombinieren mehrerer Bearbeitungstechniken und verschiedener Geometrien lassen sich sehr komplexe Lösungen realisieren. Die Bearbeitung bei Alphabelt erfolgt individuell nach Kundenanforderung. Hier eine Übersicht über die Verfahren und einige Anwendungsbeispiele:

Schleifen

Schleifen der Riemenkanten

Muss ein Riemen erhöhte Anforderungen an die Genauigkeit in der Breite erfüllen, kommen Schleifverfahren zum Bearbeiten der Riemenkanten zum Einsatz. Diese ermöglichen eine hohe Präzision mit Toleranzen von wenigen Zehntel Millimeter. Typische Anwendungsbeispiele sind seitlich geführte Förderriemen, bei denen die Profile von Riemen und Nut exakt aufeinander abgestimmt sein müssen, um auch bei Wärmeausdehnung oder Verschmutzung ein Blockieren zu vermeiden.

Schleifen des Riemenrückens

Das Schleifen des Riemenrückens wird in der Regel für zwei unterschiedliche Zwecke eingesetzt: Zum einen lassen sich damit enge Maßtoleranzen in der Höhe des Riemens einhalten. Zum anderen kann durch das Überschleifen die Oberfläche aufgeraut werden, um einen höheren Reibkoeffizienten und dadurch bessere Mitnahmeeigenschaften zu erreichen, was besonders bei glatten oder rutschigen Transportgütern für eine sichere Positionierung notwendig ist.

Profilschleifen

Zum Einbringen komplexerer Formen in den Riemenrücken wie zum Beispiel abgerundete oder ovale Konturen, Schlitze, Schrägen und weitere benutzerdefinierte Geometrien nach Kundenwunsch kommen Profilschleifverfahren zum Einsatz. Die so hergestellten Oberflächenstrukturen dienen bei Transportriemen meist zur Optimierung der Produktführung.

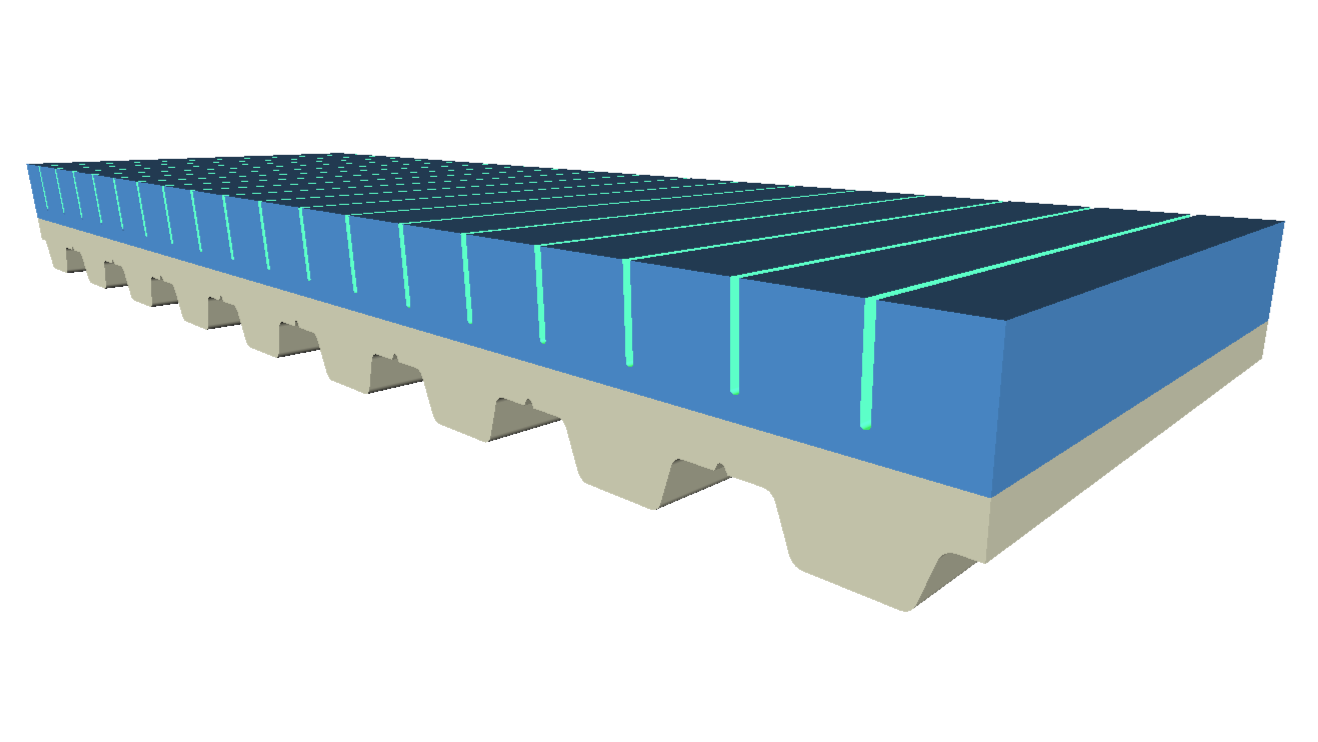

Sommern

Je dicker die Beschichtung auf dem Zahnriemen ist, desto eher besteht beim Umschließen der Riemenscheiben die Gefahr des Einreißens aufgrund zu hoher Biegespannungen. Abhilfe schaffen möglichst große Umlenkradien. Wo dies konstruktionsbedingt nicht möglich ist, kann einem Einreißen durch Sommern vorgebeugt werden. Dabei wird die Beschichtung in bestimmten Abständen quer zur Laufrichtung bis zu einer definierten Tiefe eingeschnitten. Dadurch nimmt die effektive Riemendicke ab, die Biegespannung wird reduziert und die Biegewilligkeit des Riemens erhöht.

Fräsen

Querbearbeitung des Riemenrückens

Bei kleinen Umlenkradien können hohe Biegespannungen am Riemenrücken auftreten, und das umso mehr, je dicker der Riemen aufgebaut beziehungsweise beschichtet ist. Wo durch Sommern im Profilgrund zu große Kerbeffekte auftreten würden, die ein Einreißen der Beschichtung zur Folge hätten, kann der Riemenrücken auch durch gefräste Nuten quer zur Laufrichtung, gegebenenfalls mit einem geeigneten Radius am Nutgrund entlastet werden. Quer eingefräste Vertiefungen wie Prismen oder Taschen dienen außerdem der sicheren Positionierung beim Transport von Stückgut.

Längsbearbeitung des Riemenrückens

Über die gesamte Riemenlänge eingebrachte Profile ermöglichen ebenfalls eine verbesserte Aufnahme des Transportguts. Prismenförmige Längsnuten beispielsweise bieten eine sichere und definierte Aufnahme für strangförmige Produkte mit runden Querschnitten wie Kabel, Rohre, Schläuche und auch Wurst. Bei Abzugsriemen kann durch eine exakt angepasste Rückengeometrie die Kontaktfläche zwischen Riemen und Transportgut vergrößert werden. Dadurch werden die Anpresskräfte gleichmäßiger über die gesamte Oberfläche verteilt und die Reibung erhöht. Da bei höherer Reibkraft der Anpressdruck reduziert werden kann, sorgt diese Maßnahme besonders bei druckempfindlichen Bauteilen für eine schonendere Handhabung und eine höhere Maßgenauigkeit. Zusätzlich kann oft auch die Fördergeschwindigkeit erhöht werden. Je nach Bauteilgeometrie können die Nuten U- und V-förmig oder rechteckig ausgeführt werden.

Taschenfräsen

Taschen in beliebigen Formen und Ausrichtungen lassen sich ebenfalls durch Fräsen in den Riemenrücken einbringen. Ein typisches Anwendungsbeispiel hierfür sind die Vakuumtaschen auf der Rückenseite von Vakuumriemen.

Entfernen oder Bearbeiten von Zähnen

Das Entfernen einzelner Zähne kann unter anderem nötig sein, wenn diese durch Einlegeschienen zur Montage von Wechselnocken ersetzt werden sollen. Sollen anstatt Einlegeschienen, die einen kompletten Zahn ersetzen, Passfedern mit Einschraubgewinden verwendet werden, werden hierfür Langlöcher mit entsprechender Größe in die betreffenden Zähne eingebracht. Die zahnseitige Bearbeitung erfolgt durch CNC-gesteuertes Fräsen, um höchste Präzision und Wiederholgenauigkeit zu gewährleisten.

Längsbearbeitung der Zahnseite

Gefräste Längsnuten auf der Zahnseite kommen häufig bei Vakuumriemen zum Einsatz. Hier bildet die Nut in Kombination mit durchgehenden Lochungen einen Saugkanal für das angelegte Vakuum. Außerdem werden mit Längsnuten versehene Riemen auch auf Zahnscheiben mit Riemenführung eingesetzt. Dieses System zeichnet sich durch eine hohe Spurteue aus.

Stanzen / Lochen

Gelochte Riemen kommen in der Regel für Vakuumanwendungen in der Verpackungs- und Fördertechnik zum Einsatz, hauptsächlich zum Transport von leichten Stückgütern wie beispielsweise Briefumschlägen oder als Abzugsriemen für Folien. Durch Stanzen hergestellte Lochungen werden vorzugsweise in zugträgerfreie Riemen oder in Riemen mit zugträgerfreien Zonen eingebracht, da beim Durchtrennen der Zugträger mit einem Stanzwerkzeug keine sauberen Trennkanten entstehen würden und empfindliche Transportgüter später durch Drahtrückstände beschädigt werden könnten. In Abhängigkeit zur Lochgröße muss außerdem zahnseitig ein Saugkanal in Längsrichtung eingefräst werden.

Wasserstrahlschneiden

Mithilfe des Wasserstrahlschneidens lassen sich selbst komplexe Konturen mit hoher Präzision fertigen. Dabei entstehen so gut wie keine Grate an den Schnittkanten, sodass eine weitere Nachbehandlung meist nicht erforderlich ist. Ein weiterer Vorteil ist, dass selbst Riemen mit Zugträgern aus Stahl oder Aramid sauber durchtrennt werden können, ohne dass die Fasern an den Schnittstellen ausfransen, wie dies beim Stanzen der Fall wäre.

Den Gestaltungsmöglichkeiten der mittels Wasserstrahls herstellbaren Ausschnitte sind nahezu keine Grenzen gesetzt. Drei- und viereckige Geometrien sind ebenso leicht herstellbar wie abgerundete oder ovale Formen. So lassen sich beispielsweise die beiden offenen Riemenenden eines aus Meterware gefertigten Riemens für eine geschweißte oder mechanische Riemenverbindung präzise ausschneiden, egal ob es sich dabei um eine mäander- oder Z-förmige Verbindung handelt. Auch die Bohrungen in Vakuumriemen können per Wasserstrahl geschnitten werden, sofern das Stanzen aus den oben genannten Gründen nicht infrage kommt. Eine weitere Anwendung betrifft die Durchgangsbohrungen, die für Wechselnockensysteme benötigt werden: Hier müssen die Bohrungen für die Gewindehülsen der Einlegeschienen ebenfalls mit sehr hoher Genauigkeit in den Riemen eingebracht werden, sodass anschließend eine exakte Montage der Schienen und der Nocken möglich ist. Und nicht zuletzt können auch die Konturen für die Nocken aus PU-Platten ausgeschnitten werden.

Kombinierte Bearbeitungstechniken

Bei der Anfertigung eines maßgeschneiderten Spezialriemens kombinieren wir oftmals mehrere der oben genannten Verfahren miteinander, um ein optimales Ergebnis zu erhalten. Dabei berücksichtigen wir auch die Abmessungen und die Materialeigenschaften des Riemens und gegebenenfalls der Beschichtung.

Gerne beraten wir Sie, welche Bearbeitungstechniken für Ihren Anwendungsfall am besten infrage kommen. Füllen Sie einfach unser Kontaktformular aus!