Schnell montiert und superstark -

Wie sich mit ERO-Joint Verbindern Montagezeiten auf ein Minimum reduzieren lassen

Schnell montiert und superstark -

Wie sich mit ERO-Joint Verbindern Montagezeiten auf ein Minimum reduzieren lassen

Maschinen- und Anlagenbetreiber kennen es nur zu gut: Muss ein Antriebsriemen oder ein Förderband ausgetauscht werden, steht die Maschine erst einmal still. Selbst wenn Ersatzriemen schnell verfügbar sind, kann die Montage unter Umständen mit erheblichem Aufwand verbunden sein. Lässt es der Einbauraum und die Lage des Riemens zu, können die Riemenenden mit mobilen Schweißanlagen an Ort und Stelle verschweißt werden. Ist das nicht möglich, bleibt oft nur das aufwändige Zerlegen der Maschine, um den Riemen montieren zu können. Die Folge: Die Maschine, im ungünstigsten Fall sogar die gesamte Produktionslinie, ist stundenlang außer Betrieb.

Mechanische Riemenverbinder stellen eine Alternative zum Verschweißen dar. In diesem Artikel möchten wir daher ein Produkt vorstellen, mit dem sich Einbauzeiten erheblich reduzieren lassen können. Das von der Firma Tanals entwickelte Montage- und Befestigungssystem „ERO Joint“ ermöglicht je nach Situation einen Riemenaustausch in nur wenigen Minuten. Das mehrfach patentierte System ist für den einfachen und schnellen Austausch sowohl von Antriebsriemen als auch Förderbändern geeignet. Ursprünglich wurde das Produkt in Partnerschaft mit Gates für deren Riemen entwickelt. Tanals mit Sitz in Frankreich stellt die ERO Joint Verbindungssysteme selbst her.

In diesem Artikel soll es unter anderem um folgende Fragen gehen:

- Wie ist ein Riemen mit mechanischer ERO Joint Verbindung aufgebaut?

- Warum übertrifft dieses Verbindungssystem die Festigkeit anderer mechanischer Riemenschlösser?

- Welche weiteren Vorteile bietet das Verfahren gegenüber anderen Befestigungsverfahren?

- Für welche Arten von Riemen ist das System geeignet?

- Für welche Anwendungen lässt sich das Verbindungssystem einsetzen?

Wie ist ein Riemen mit mechanischer ERO Joint HP Verbindung aufgebaut?

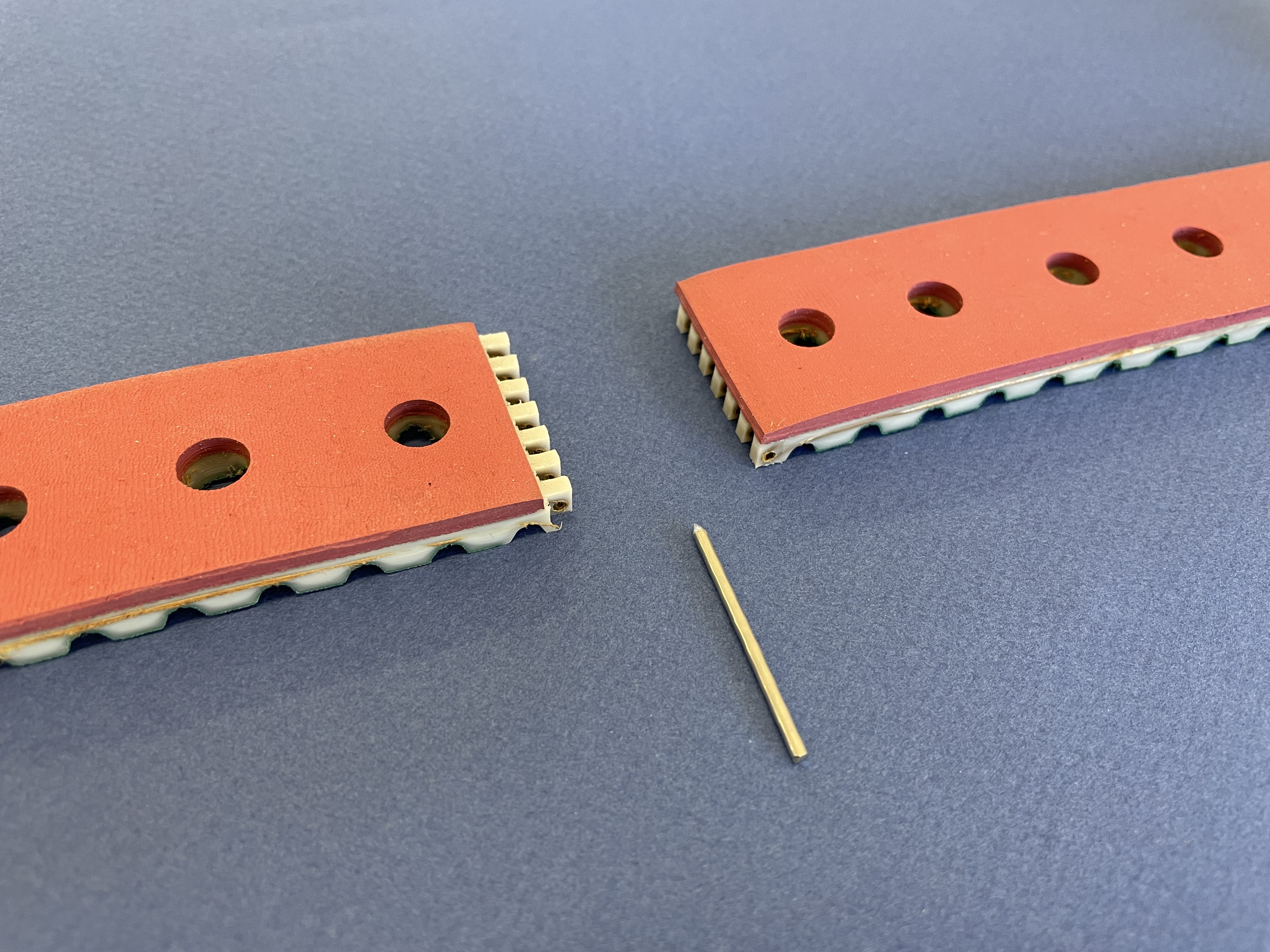

Bei den Riemen selbst handelt es sich um handelsübliche Antriebs- oder Transportriemen aus PU. Der mechanische Verbinder besteht im Prinzip aus Zugträgern, die in Polyurethan eingebettet werden. Das Besondere hierbei ist, dass die Zugträger am Ende jeweils in Schlaufen gelegt sind. Somit umschließen sie die zukünftige Verbindungsstelle und nehmen die dort auftretenden Kräfte auf. Jeder Verbinder besteht jeweils aus einem Paar mäanderförmig ausgeschnittener Riemenenden, die exakt ineinandergreifen. Diese beiden Hälften werden auf die beiden offenen Riemenenden geschweißt und somit dauerhaft mit dem Riemen verbunden. Eine beliebige Beschichtung kann, falls gewünscht, problemlos darüber aufgebracht werden, beispielsweise durch Kleben oder Schweißen. Die Montage des so vorbereiteten Riemens erfordert am Einbauort nach dem Einfädeln lediglich noch das Verschließen der Riemenenden mithilfe eines einzigen Querstifts. Dieser wird in der Regel aus Stahl oder Edelstahl gefertigt.

Warum übertrifft dieses Verbindungssystem die Festigkeit anderer mechanischer Riemenschlösser?

ERO Joint HP Verbindungen wurden so ausgelegt, dass sie dieselbe Festigkeit aufweisen, wie ein entsprechender geschweißter Riemen. Ein mit diesem Verbindungssystem ausgestatteter Riemen kann laut Hersteller einen geschweißten Riemen derselben Beschaffenheit ersetzen, ohne dass weitere Berechnungen notwendig sind. Generell kann eine ERO Joint Verbindung wesentlich höhere Zugkräfte aufnehmen als viele andere mechanische Verbindungssysteme. Systeme anderer Hersteller, die ebenfalls mit Querstiften arbeiten, weisen an der Verbindungsstelle lediglich die mechanische Festigkeit auf, die das Riemenmaterial (in der Regel PU) bietet. Dagegen beruht die Festigkeit einer ERO Joint Verbindung auf der Festigkeit der eingebetteten und um die Verbindungsstelle herum gelegten Zugträger. Diese werden aus Vectran- oder Zylon-Fasern (einem extrem widerstandsfähigen und hochfesten Polymer) gefertigt.

Welche weiteren Vorteile bietet das Verfahren gegenüber anderen Befestigungsverfahren?

Da bei der Montage mit ERO Joint HP nur ein einziger Scharnierstift zu montieren ist, lassen sich Riemen extrem einfach und schnell installieren. Spezielle Werkzeuge oder Ausbildung (wie beispielsweise für das Schweißen der Riemenenden) sind im Normalfall nicht erforderlich. Reparaturzeiten können beträchtlich reduziert werden, Produktionslinien stehen daher nicht stundenlang still.

Für welche Arten von Riemen ist das ERO Joint System geeignet?

Hauptprodukt des ERO Joint Sortiments ist die Zahnriemenverbindung ERO Joint HP. Mittlerweile sind noch weitere Ausführungen erhältlich, die speziell für Antriebsriemen, Breitzahnriemen, Synchronriemen, Förderbänder, Rundriemen oder Keilriemen entwickelt wurden. Die einzige Bedingung ist: Um die ERO Joint Verbindung zuverlässig mit dem Grundriemen verschweißen zu können, muss dieser ebenfalls aus Polyurethan bestehen.

In der Breite gibt es theoretisch keine Begrenzung, abgesehen von der des Riemens selbst. Mechanische Befestigungssysteme ERO Joint sind für Förderbänder bereits ab einer Dicke von 1 mm erhältlich. Die Verbindungsstelle ist auf eine Weise in das Förderband integriert, sodass keine Veränderung der Breite auftritt, der Bandquerschnitt beibehalten wird und das Band kompatibel mit Förderbandabstreifern bleibt.

Für welche Anwendungsbeispiele ist die ERO Joint HP Verbindung geeignet?

Da mithilfe von ERO Joint Riemenverbindern Riemen in nur wenigen Minuten installiert werden können, bieten sie überall dort Vorteile, wo der Riemenwechsel normalerweise langwierig und kompliziert ist und die Ausfallzeiten der Anlage mit hohen Kosten einhergehen. Die Verbindung funktioniert unter Umständen selbst dort, wo andere Verbindungslösungen an ihre Grenzen stoßen, sehr umständlich oder sehr teuer sind. Zwei Beispiele sollen das veranschaulichen:

- Die Montage der Riemen unter Vorspannung

- Das Verschließen der Riemenenden bei stark begrenztem Einbauraum

Herausforderung 1: Die Montage der Riemen unter Vorspannung

Soll ein Riemen unter einer bestimmten Grundspannung eingebaut werden, lässt sich dies theoretisch mit einem geschlossenen Riemen (geschweißt bzw. als Flexriemen oder Wickel gefertigt) realisieren. Um einen geschlossenen Riemen einbauen zu können, müssen aber oft viele Teile einer Maschine oder Anlage demontiert werden, um den Riemen einlegen zu können. Anschließend müssen alle Teile wieder montiert werden. Vermeiden lässt sich dieser hohe Montageaufwand lediglich mithilfe von offenen Riemen, die zuerst eingefädelt und dann im eingebauten Zustand verschlossen werden. Ein Verschweißen der Riemenenden unter Spannung ist jedoch problematisch, ebenso wie der Einbau von einigen mechanischen Verschlüssen, die mit mehreren Stiften gleichzeitig verbunden werden müssen. Für diesen Fall hat Tanals eigene Montagewerkzeuge entwickelt, die ein einfaches Zusammenfügen der Riemenenden selbst unter Spannung ermöglichen.

Herausforderung 2: Das Verschließen der Riemenenden bei stark begrenztem Einbauraum

Sind die Einbauverhältnisse sehr beengt, ist ein Verschweißen der Riemenenden oft nicht möglich, da die mobilen Schweißgeräte einen gewissen Raum benötigen. Auch mechanische Verbinder sind je nach Anzahl der zu montierenden Stifte und gegebenenfalls einer Montage mithilfe spezieller Werkzeuge oft nicht praktikabel. Hier ist die ERO Joint HP Verbindung mit nur einem einzigen Scharnierstift ganz klar im Vorteil, da sie selbst bei minimalem Einbauraum noch geschlossen werden kann.

Erfolgsgeschichte aus der Glasindustrie

Ein Projekt aus dem Bereich der Glasindustrie soll veranschaulichen, welche Verbesserungen mit der Wahl eines passendes Riemenschlosses erzielt werden können. Zum Hintergrund: Glasfabriken stellen Glasplatten her, deren Gewicht je nach Größe, Dicke und Art des verwendeten Glases von einigen Kilogramm bis hin zu mehreren Tonnen variieren kann. Um diese Platten durch die verschiedenen Stationen einer Anlage zu transportieren, kommen hauptsächlich zwei Verfahren zum Einsatz: Je nach Größe und Gewicht werden entweder Förderbänder eingesetzt oder auch Rollenbahnen, die von Zahnriemen angetrieben werden. Eine Standardglasplatte beispielsweise mit einer Dicke von 4 mm und den Maßen 120 cm x 80 cm wiegt ca. 6 kg und kann noch mithilfe eines Förderbands bewegt werden. Eine 15 mm dicke Platte aus gehärtetem Glas mit den Maßen 300 cm x 200 cm hingegen kann bis zu 600 kg wiegen. Hier kommen dann Rollen zum Einsatz.

Bei einem bestimmten Hersteller von Glasplatten wurden solche Rollenbahnen ursprünglich mit verschweißten Riemen angetrieben, die ca. 50 mm breit und 6000 bis 8000 mm lang sind. Für den Austausch eines Antriebsriemens musste die Maschine zerlegt und anschließend wieder montiert werden. Dies dauerte in der Regel zwischen 4 und 6 Stunden, während denen die Anlage stillstand. Das war nicht nur mit erheblichen Montagekosten, sondern vor allem auch mit einem beträchtlichen Produktionsausfall verbunden.

Um die Ausfallzeiten zu verringern, wurden die verschweißten Riemen durch entsprechende Riemen mit einer ERO Joint HP Verbindung ersetzt, die dieselben Festigkeitswerte aufweisen. Damit ist die Demontage der Maschine für einen Riementausch nun nicht mehr erforderlich. Der Riemen kann einfach eingelegt und dann mit nur einem Querstift verschlossen werden. Mit dieser Methode dauert der komplette Riementausch nur noch ca. 30 Minuten, was eine Reduzierung der Ausfallzeiten auf ca. ein Zehntel(!) des ursprünglichen Werts bedeutet.

Weitere Produkte aus der ERO Joint Reihe

Hauptprodukt des Sortiments von Tanals ist die Zahnriemenverbindung ERO Joint HP. Daneben ist mittlerweile eine breite Palette an Verschlusslösungen für die unterschiedlichsten Anwendungsfälle erhältlich, zum Beispiel für Rundriemen ab einem Durchmesser von 6 mm oder Keilriemen mit Profilen ab 10x6 mm. Die Montage erfolgt je nach Einsatzfall entweder über die Querverschraubung eines mechanischen Scharniers, das in das Riemenmaterial eingebettet ist, oder über das System SK („SelfKnot“), einen einfachen Knoten im Traktionsseil, das die erforderliche mechanische Festigkeit gewährleistet. Darüber hinaus wurden spezielle Riemenverbinder beispielsweise für PolyChain Riemen und Breitzahnriemen entwickelt.

Alphabelt – Ihr Partner auch für komplizierte Einbausituationen

Ganz gleich, welche Art von Riemen Sie auf Ihrer Anlage einsetzen möchten und wie kompliziert die Einbausituation erscheint - als kompetenter Partner für individuelle Sonderriemen beraten wir Sie gerne, welche Verbindungstechnik optimal für Ihren Anwendungsfall geeignet ist. Sprechen Sie uns einfach an, gemeinsam finden wir die beste Lösung!

Kontaktformular